کارل بنز با طراحی و ساخت اولین خودروی عملی مجهز به موتور احتراق داخلی در سال 1885، انقلابی در دنیای خودرو به پا کرد. این نوآوری زمینهساز تغییرات گستردهای در صنعت خودروسازی شد و سرآغاز تحولات بسیاری بود.

به دنبال این آغاز تاریخی، هنری فورد نیز در سال 1896 قدم به دنیای خودروسازی گذاشت و با تأسیس شرکت فورد موتور در سال 1903، نام خود را در تاریخ جاودانه کرد. فورد با معرفی مدل T در سال 1908 و ارائه آن به قیمت 850 دلار، خودرو را به دسترس عموم مردم نزدیکتر کرد. بهبود فرآیند تولید با استفاده از خط مونتاژ تسمه نقاله باعث شد تا تا سال 1927، قیمت خودرو به تنها 290 دلار برسد. این تکنیکهای نوآورانه همراه با تکنولوژیهایی مانند گیربکسهای دستی سنکرومش و ترمزهای هیدرولیک، نقش مهمی در تاریخچه تحول خودرو تا دهه 1930 ایفا کردند.

دوران جنگ جهانی دوم دورهای پرفراز و نشیب برای صنعت خودروسازی ایالات متحده بود. در فوریه 1942، تولید خودرو متوقف شد و کارخانهها به تولید تجهیزات نظامی مانند تانک، کامیون و سلاحها رو آوردند تا از جنگ حمایت کنند. همزمان، کارخانههای هواپیماسازی دست به تولید دهها هزار هواپیما زدند. پس از پایان جنگ جهانی دوم، کارخانهها به مسیر تولید خودرو بازگشتند.

در جریان دهههای پر از چالش رکود بزرگ، تنها چند شرکت از جمله جنرال موتورز، فورد موتور، کرایسلر، هادسون، نش کلویناتور، پاکارد و استودبیکر باقی ماندند. کراسلی فعالیت خود را در سال 1958 خاتمه داد و ادغام پاکارد و استودبیکر هم سرانجامی نداشت و در سال 1966 پایان یافت. هادسون با نش کلویناتور ادغام شد تا American Motor Corporation (AMC) را تشکیل دهد که سرانجام در سال 1987 توسط کرایسلر خریداری شد. این خودروسازان مستقل همچون رقبای جدی جنرال موتورز و فورد بودند، اما تولید آنها در دهه 1960 به نقطه پایان رسید.

پیشرفت در خودروسازی

در ایالات متحده 14 تولیدکننده خودرو با حدود 104 تأسیسات تولیدی وجود دارد، البته این رقم شامل مراکز پشتیبانی نمیشود. برخی از این امکانات حمایتی عبارتند از:

- تولیدکنندگان موتورهای تخصصی مانند کامینز که موتورهای نیسان و کرایسلر را تأمین میکنند.

- سیستمهای روشنایی خودرو شامل چراغهای جلو، چراغهای داخلی و لامپهای LED.

- قطعات موتور مثل تسمهها، شیلنگها، شمعها و انژکتورها.

- لاستیکها با انواع مختلف از جمله تمامفصل، زمستانی، گلی و برفی.

- بلبرینگها که توسط شرکتهایی مثل Timken، NSK، و NTN عرضه میشوند.

اینها تنها بخشی از شبکه گسترده فروشندگان و تأمینکنندگان صنعت خودرو هستند. تولیدکنندگانی که در زمینه کامیونهای بزرگ مانند مک ولوو و پیتربیلت، اتوبوسها، وسایل نقلیه تفریحی (RV) و موتورسیکلتها فعالیت میکنند نیز در پوشش این زنجیره وسیع قرار دارند.

کارخانجات خودروسازی امروز با تغییرات تکنولوژیکی به سرعت پیشرفت میکنند. با استفاده از بازوهای رباتیک و سیستمهای کنترل خودکار، فرآیند انتقال قطعات به ایستگاههای بعدی به طور دقیق مدیریت میشود. این سیستمها به کمک نرمافزارهای کنترلی به یکدیگر متصل شدهاند و اگر در این چرخه خطایی رخ دهد، هشدار لازم به اپراتورها داده میشود تا تولید متوقف گردد. نقش اصلی افراد در این محیط، آغاز به کار خط تولید و انجام بررسیهای کیفی است. تیم تعمیر و نگهداری نیز مسئولیت رفع مشکلات در بازوهای رباتیک و سیستمهای جابجایی مواد را بر عهده دارد.

نمونههای فراوانی از اتوماسیون در تولید قطعات خودرو وجود دارد؛ از جمله در ساخت بلبرینگها. تولیدکنندگان بلبرینگ از فرآیند خودکاری استفاده میکنند که شامل ماشینآلات CNC، کنترلکنندههای مواد خودکار و پروسههایی مانند حرارتدهی و پولیش نهایی است. مرحله به مرحله از فرآیند نیازمند به تائید کیفیت توسط یک اپراتور است که اطمینان حاصل میکند استانداردهای مورد نظر رعایت شدهاند. این رویهها تضمین میکنند که تولید با کیفیت بالا به دست مصرفکنندگان برسد.

سیستم های کمکی و پشتیبانی کارخانه

در دنیای امروز، مرزی ظریف میان سیستمهای کمک و پشتیبانی در فضای کارخانه وجود دارد. برخی بر این باورند که یک سیستم کمکی به طور مستقیم از تلاشهای تولیدی حمایت میکند. برای مثال، سیستمهای برق اضطراری، کنترل شرایط آب و هوا، امنیت و نظارت بخشی از سیستمهای پشتیبانی هستند که به نگهداری عملیات روان کارخانه کمک میکنند.

سیستمهای کمکی با تجهیزاتی که در تولید حمایت میکنند، شناخته میشوند. بسیاری از کارخانهها برای تولید، به هوای فشرده نیاز دارند. کمپرسورهای هوای بزرگ احتیاج دارند تا با استفاده از آب خنککننده تصفیهشده، اینترکولرها، پسکولرها و خشککنها را پشتیبانی کنند. برای این منظور، مخازن آب خنککننده، پمپهای سیرکولاسیون و برجهای خنککننده به کار گرفته میشوند تا کمپرسور هوا را در دمای مناسب عملیاتی نگه دارند و اجازه دهند کارخانجات بدون مشکل فعالیت کنند. نبود هوای فشرده میتواند تولید را به کلی متوقف یا به شدت محدود کند.

سیستمهای پشتیبان با ارائه خدمات ضروری به نیروگاهها کمک میکنند. هرچند این خدمات مستقیماً با تولید محصول مرتبط نیستند، اما نبود آنها میتواند فعالیتهای کارخانه را به چالش بیاندازد. بعضی از قسمتهای کارخانه نیازمند محیطی با دما، رطوبت و فشار کنترل شده هستند، که این کار با ترکیبی از سامانههای گرمایش و تهویه مطبوع (HVAC)، فنهای تهویه و سیستمهای رطوبتسنج انجام میشود.

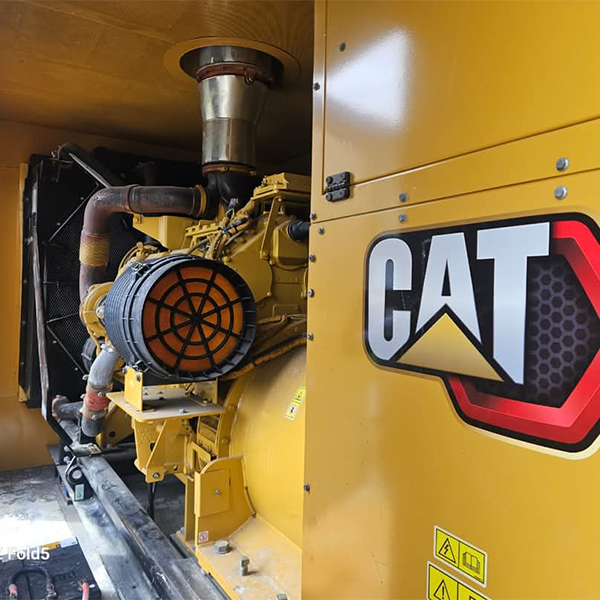

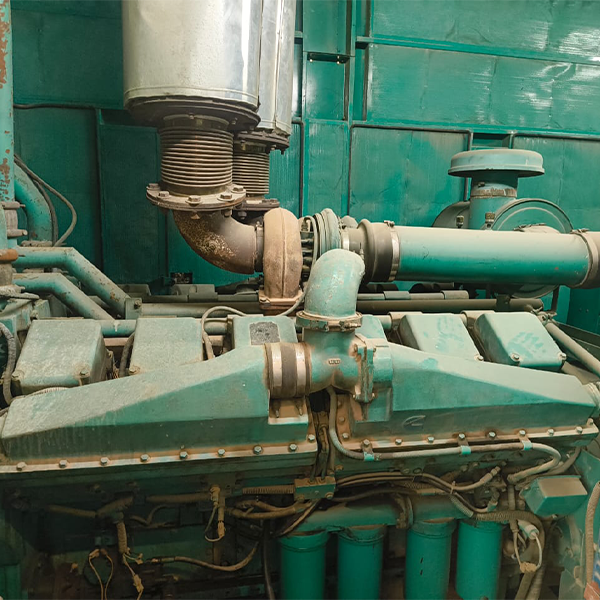

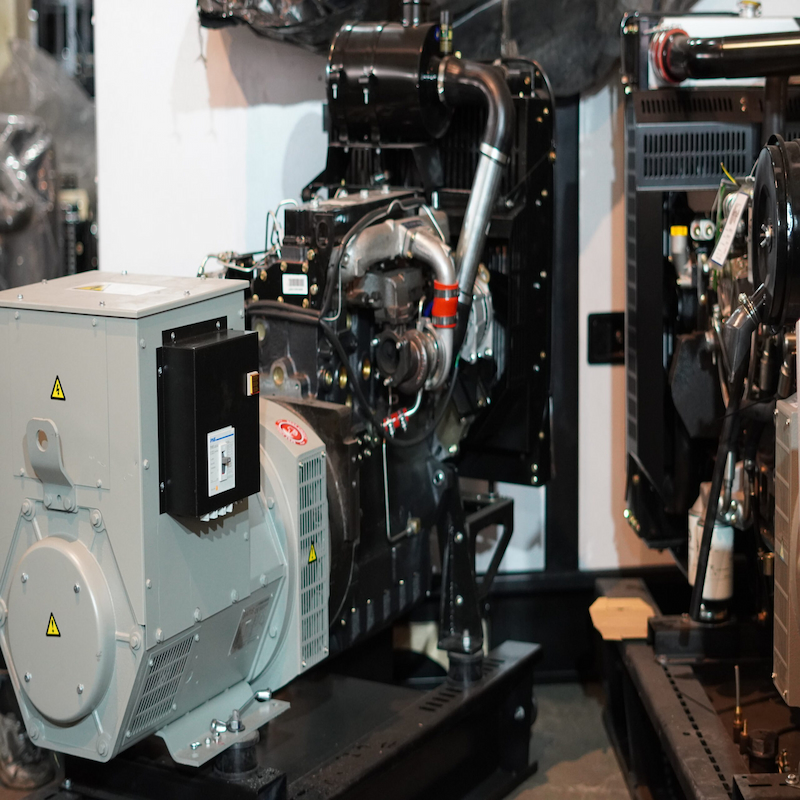

زمانی که برق قطع میشود، ژنراتورهای اضطراری نقش پشتیبانی از تأسیسات را ایفا میکنند. آنها سیستمهای خاص خود را دارند که در مواقع قطع و یا فعالیت برق مؤثر عمل میکنند. ژنراتورهای متعددی که در حال فعالیت موازی هستند، قادرند کنترل ماشینآلات اصلی را ممکن سازند. در اتاق کنترل، ترکیبی از پانلهای کنترل کمکی و سیستمهای نرمافزاری وجود دارد. هر کدام با سیستم هشدار و نظارت مجزایی همراه هستند. اپراتورها معمولاً برای مدیریت سریع آلارمها، چرخش تجهیزات اضافی و نظارت بر شرایط عملکردی سیستمها در اتاق کنترل حاضر هستند که این امر به واکنش سریع به مشکلات نگهداری کمک چشمگیری میکند.

سفارش و قیمت ژنراتور کامینز از دیزل استار، وارد کننده انواع ژنراتور دست دوم از دبی با بهترین قیمت و شرایط پرداخت

ضرورت استفاده از ژنراتورهای اضطراری در کارخانه های تولید خودرو

استفاده از ژنراتورهای اضطراری در کارخانههای تولید خودرو از چندین جهت ضروری است:

- استمرار تولید: کارخانههای تولید خودرو نیازمند یک فرایند پیوسته و بدون وقفه هستند. هرگونه توقف در جریان برق میتواند به توقف خطوط تولید و در نتیجه به تأخیر در تحویل محصولات و کاهش بهرهوری منجر شود.

- پیشگیری از خسارات مالی: قطع برق میتواند به تجهیزات آسیب برساند یا منجر به ازدسترفتن مواد اولیه و محصول نیمهتمام شود. ژنراتورهای اضطراری به عنوان یک پشتیبان، میتوانند از این خسارات جلوگیری کنند.

- حفظ امنیت کارکنان: تأمین برق مستمر برای سیستمهای ایمنی کارخانه، مثل سیستمهای هشداردهنده و اطفاء حریق، ضروری است. ژنراتورهای اضطراری میتوانند اطمینان حاصل کنند که این سیستمها حتی در زمان قطع برق فعال هستند.

- حفظ کیفیت تولید: تجهیزات حساس به تغییرات ناگهانی در توان الکتریکی میتوانند از تنظیم خارج شوند یا دچار اخلال شوند. ژنراتورهای اضطراری به حفظ کیفیت تولید کمک میکنند.

- رعایت الزامات قانونی و محیط زیستی: در برخی کشورها و مناطق، وجود ژنراتورهای اضطراری برای رعایت استانداردهای صنعتی و زیستمحیطی ضروری است. این تجهیزات میتوانند به کاهش اثرات قطع برق بر محیط زیست و ایمنی کمک کنند.

با توجه به این دلایل، ژنراتورهای اضطراری نقش حیاتی در حفظ عملکرد پایدار و ایمن کارخانههای تولید خودرو ایفا میکنند.

خرابی برق شهری

تجهیزات تولیدی همیشه از برق زیادی استفاده میکنند و بسیاری از آنها ایستگاههای فرعی مخصوصی دارند که ولتاژ بالا، متوسط و پایین را تامین میکنند. این ایستگاهها معمولاً شامل تابلوهای توزیع، قطعکننده مدار و ترانسفورماتور هستند. تجهیزات برقی ممکن است در معرض خرابی قرار بگیرند و رویدادهای طبیعی مانند گردباد، سیل، طوفانهای یخی، بادهای شدید، رعد و برق و زلزله میتوانند به شبکه برق آسیب بزنند، که اغلب منجر به قطعی برق میشود.

کارخانهها نیازهای خاص خود را برای مواقع اضطراری دارند که توسط نهادهای فدرال، ایالتی و محلی تنظیم میشود. سازمان ملی آتشنشانی و حفاظت (NFPA) استانداردهایی برای نصب تجهیزات برای اطمینان از ایمنی افراد ارائه میدهد. هر ساختمان در یک مجموعه تولیدی ممکن است ژنراتورهای اضطراری خاص خود را داشته باشد که آنها را میتوان در اتاقهای ماشینآلات پیشبینی شده یا بهطور باز در محفظههای ویژه قرار داد.

برای اینکه تولید هنگام قطعی برق تداوم یابد، سیستم قدرت پشتیبانی باید توانایی تامین برق در اوج مصرف الکتریکی ساختمان را داشته باشد، ممکن است نیاز شود برای مدت زمان طولانی نیز کار کند. ژنراتورها و تجهیزات توزیع برق باید بر اساس برنامهای که توسط سازندگان و نهادهای ناظر تعیین شده است، تعمیر و نگهداری شوند. یک سیستم که به خوبی طراحی، نصب و نگهداری شده باشد، میتواند در مواقع قطعی برق جایگزین شود.

در دیزل استار با بیش از 10 سال تجربه در حوزه ژنراتورها، ما مجموعهای متنوع از ژنراتورها را ارائه میدهیم که شامل انواع سبکها و اندازهها میشود. همچنین، ما موجودی جدیدی از ژنراتورها را هم نگهداری میکنیم. تمامی ژنراتورهای قبلی قبل از عرضه به مشتریان، باید یک بازرسی کامل 31 نقطهای را پشت سر بگذارند، که این امکان را به ما میدهد تا سفارشها را تا 24 ساعت پس از خرید تکمیل کرده و آماده ارسال کنیم. در صورت نیاز به مشاوره یا پرسشهای دیگر، با پرسنل مهارتدیده ما تماس بگیرید، آنها همچنین خدمات تعمیر و نگهداری و عیبیابی از جمله تست بار را ارائه میدهند.