گاورنرهای موتور دیزل ژنراتور

گاورنرهای موتور دیزل ژنراتور به عنوان کنترلکنندههای سرعت عمل میکنند و نقش حیاتی در تنظیم سرعت موتور دیزل برای حفظ خروجی مطلوب ژنراتور دارند. اگر سرعت موتور درست تنظیم نشود، ژنراتور نمیتواند مشخصات خروجی مورد نیاز را تامین کند. گاورنرها به دو گروه اصلی تقسیم میشوند:

1. گاورنرهای مکانیکی/الکتریکی

این نوع گاورنرها از قدیمیترین سیستمهای کنترل برای دیزل ژنراتورها هستند. در این سیستمها، کنترل مکانیکی بر عملکرد موتور دیزل نظارت میکند تا سرعت مناسب موتور با توجه به بار الکتریکی ژنراتور حفظ شود.

اجزای اصلی در گاورنرهای مکانیکی/الکتریکی:

- گاورنر گریز از مرکز: این دستگاه بهصورت مکانیکی سرعت موتور را کنترل میکند.

- سنسور سرعت: این حسگر اطلاعات مربوط به سرعت را به کنترلر ارسال میکند.

- کنترلر (مانند Woodward 2301A): این کنترلر سیگنالهای دریافت شده از سنسور سرعت را پردازش کرده و دستورات لازم را به گاورنر و سایر تجهیزات کنترلی ارسال میکند.

این نوع گاورنرها سیگنالهای آنالوگ را برای تنظیم سرعت موتور دریافت میکنند و بر اساس نیاز بار الکتریکی تنظیمات لازم را انجام میدهند. سیستمهای کنترل مکانیکی/الکتریکی معمولاً در مجموعه ژنراتورهای قدیمیتر استفاده میشوند.

2. گاورنرهای الکترونیکی

مجموعه ژنراتورهای جدیدتر به سیستمهای کنترل الکترونیکی مجهز هستند که نسبت به سیستمهای مکانیکی/الکتریکی دقیقتر و کارآمدتر هستند. این سیستمها شامل ریزپردازندهها و مدارهای الکترونیکی پیشرفتهای هستند که به طور همزمان عملکرد موتور و ژنراتور را کنترل میکنند.

ویژگیهای گاورنرهای الکترونیکی:

- دقت بالاتر در تنظیم سرعت: به دلیل استفاده از کنترلهای دیجیتال، تنظیم سرعت موتور با دقت بیشتری انجام میشود.

- پاسخگویی سریعتر: تغییرات بار الکتریکی به سرعت تشخیص داده میشوند و گاورنر میتواند به سرعت واکنش نشان دهد.

- پایداری و اطمینان بیشتر: این سیستمها معمولاً خروجی پایدارتر و قابل اعتمادتری نسبت به سیستمهای مکانیکی دارند.

این سیستمهای الکترونیکی نه تنها سرعت موتور را کنترل میکنند، بلکه بسیاری از جنبههای دیگر عملکرد موتور را نیز نظارت و تنظیم میکنند. این شامل مدیریت مصرف سوخت، کنترل انتشار گازهای گلخانهای، و بهینهسازی عملکرد کلی موتور میشود.

کنترل الکترونیکی در ژنراتورها

با ظهور فناوری دیجیتال، طراحی و ایجاد ژنراتورهای دیزلی پیشرفت قابل توجهی داشته است. در اینجا، به بررسی رابط بین موتور، ژنراتور و سیستمهای کنترل آنها میپردازیم. این بررسی شامل موارد زیر است:

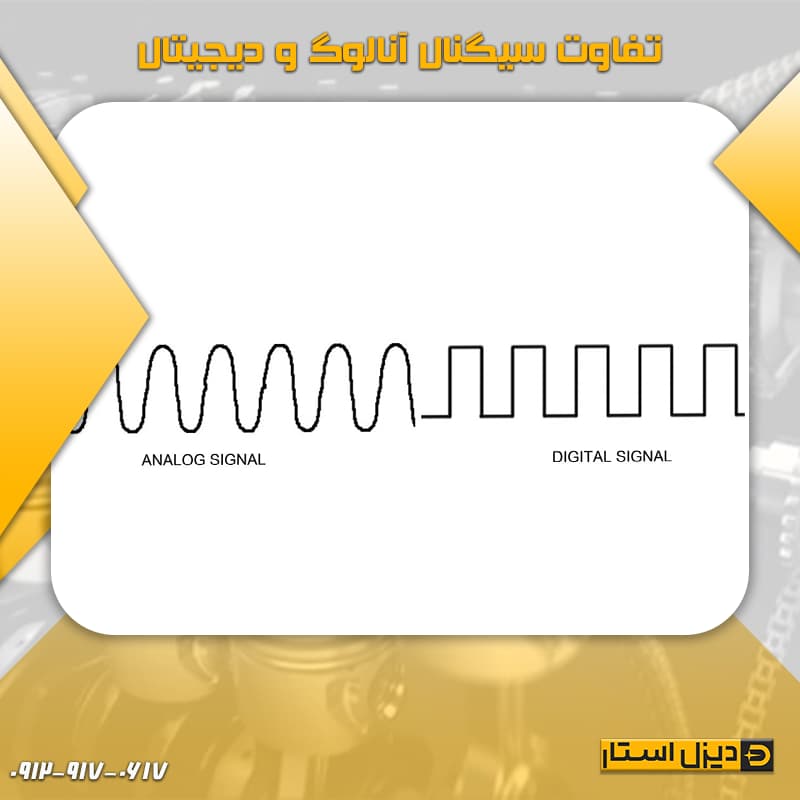

1. سیگنالهای آنالوگ و دیجیتال

سیگنال آنالوگ به عنوان یک موج سینوسی تعریف میشود که میتواند بهصورت پیوسته تغییر کند. این سیگنالها میتوانند مقادیر مختلفی را در طول زمان بگیرند و معمولاً برای کنترلهای قدیمیتر استفاده میشوند. در این سیستمها، تنظیمات دستی مانند پیچهای تنظیم وجود دارند که امکان تنظیم دقیق سیستم را فراهم میکنند.

سیگنال دیجیتال به عنوان یک موج مربعی تعریف میشود که فقط دو حالت دارد: روشن و خاموش. این سیگنالها بهطور معمول در سیستمهای کنترل دیجیتال مدرن استفاده میشوند. وضعیت “خاموش” (OFF) معمولاً ولتاژی بین 0 تا 2.5 ولت دارد و وضعیت “روشن” (ON) بین 2.6 تا 5 ولت قرار دارد.

برای تطبیق سیستمهای آنالوگ قدیمی با کنترلهای دیجیتال جدید(شکل2)، از اینورترها و مبدلها استفاده میشود. اینورترها سیگنال دیجیتال را به آنالوگ و مبدلها سیگنال آنالوگ را به دیجیتال تبدیل میکنند.

سفارش و قیمت ژنراتور کامینز از دیزل استار، وارد کننده انواع ژنراتور دست دوم از دبی با بهترین قیمت و شرایط پرداخت

2. ماژول کنترل الکترونیکی (ECM)

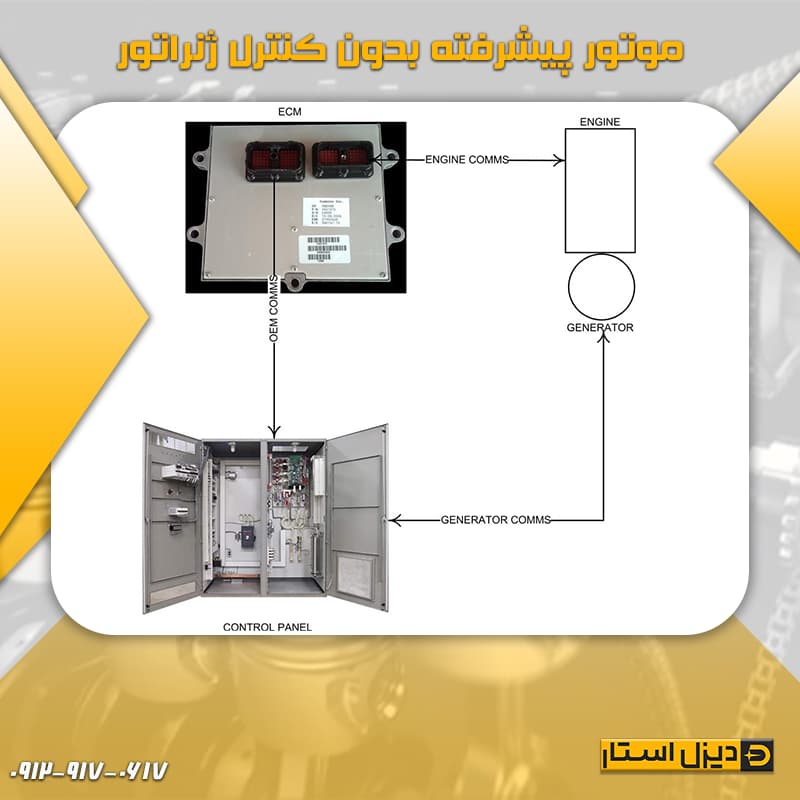

ECM یا ماژول کنترل الکترونیکی، مسئول نظارت و کنترل دقیق عملکرد موتور است. ECM به عنوان مغز متفکر موتور، اطلاعات را از سنسورها دریافت کرده و دستورات لازم را برای تنظیم پارامترهای مختلف موتور ارسال میکند. این ماژول معمولاً در مجموعه ژنراتورهایی که به کنترلهای پیشرفته ژنراتور مجهز نیستند، استفاده میشود.

ECM با کنترلهای پیشرفته ژنراتورهای دیجیتال یکپارچه میشود و عملکردهای موتور را بهینه میکند. در واقع، ECM یک پل ارتباطی بین موتور و سیستمهای کنترل دیجیتال ژنراتور است.

3. کنترلهای یکپارچه موتور و ژنراتور

سیستمهای کنترل یکپارچه، موتور و ژنراتور را بهطور همزمان مدیریت میکنند تا عملکرد بهینه و پیوستهای از هر دو دستگاه حاصل شود. این سیستمهای دیجیتال با استفاده از سیگنالهای دیجیتال و پردازش دقیق دادهها، نه تنها عملکرد موتور و ژنراتور را کنترل میکنند بلکه به تنظیم و نظارت دقیقتر بر پارامترهای مختلف میپردازند.

کنترلهای دیجیتال، اطلاعات دریافت شده از سنسورهای مختلف را تجزیه و تحلیل کرده و دستورات لازم برای حفظ عملکرد بهینه را به ECM و سایر اجزای سیستم ارسال میکنند. این فرایند باعث میشود که سیستم به صورت خودکار در مقابل تغییرات بار و شرایط مختلف عملیاتی واکنش نشان دهد و به کارایی بالاتری دست یابد.

شکل 2، سیگنال های آنالوگ و دیجیتال

ماژول کنترل الکترونیکی (ECM)

ECM در سیستمهای ژنراتور دیزلی نقش حیاتی در مدیریت و هماهنگی بین اجزای مختلف سیستم بازی میکند. این ماژول بهعنوان مرکز فرماندهی عمل میکند و وظیفه دارد تا سیگنالهای ورودی و خروجی را بین موتور، ژنراتور، و پانل کنترل مدیریت کند.

رابطهای ECM در سیستم ژنراتور

برای درک بهتر نقش ECM، در زیر نحوه تعامل و ارتباط آن با موتور، ژنراتور و پانل کنترل در یک سیستم ژنراتور را بررسی میکنیم:

- ورودیها به ECM:

از موتور: اطلاعاتی مانند سرعت موتور، دما، وضعیت مایع خنککننده، فشار ریل سوخت، و وضعیت پمپ سوخت به ECM منتقل میشود. این دادهها به ECM کمک میکنند تا وضعیت لحظهای موتور را بررسی و تحلیل کند.

از پانل کنترل: پانل کنترل که توسط اپراتور یا سیستم مدیریت مرکزی تنظیم میشود، سیگنالهای کنترلی را به ECM ارسال میکند. این سیگنالها میتوانند شامل فرمانهای شروع یا توقف موتور، تنظیمات سرعت و سایر دستورات مدیریتی باشند. - خروجیها از ECM:

به موتور: ECM سیگنالهایی برای کنترل عملیات موتور ارسال میکند. این سیگنالها میتوانند شامل دستورات برای استارت موتور، تنظیم دریچه گاز برای حفظ سرعت مطلوب، کنترل محرکهای ریل سوخت و حتی دستور خاموش کردن موتور در صورت بروز خطاهای مهم باشند.

به ژنراتور: ECM تنظیمات لازم را برای ژنراتور فراهم میکند تا ولتاژ خروجی به پانل کنترل ارسال شود. این ولتاژ پس از پردازش، برای تغذیه مصرفکنندهها استفاده میشود.

فرآیند کنترل در هنگام قطع برق

در شرایطی که قطعی برق رخ میدهد، ECM و پانل کنترل وظایف زیر را بر عهده دارند:

- شروع به کار موتور:

سیگنال استارت: پس از تشخیص قطعی برق، پانل کنترل از طریق سوئیچ انتقال خودکار (ATS)، سیگنال استارت را به ECM ارسال میکند. ECM این سیگنال را دریافت و به موتور ارسال میکند تا استارت بزند.

عملکرد موتور:

نظارت و تنظیم: پس از شروع به کار موتور، ECM بهطور مداوم بر عملکرد موتور نظارت میکند. این شامل بررسی سرعت موتور، وضعیت دما، و فشارهای مختلف است. ECM تنظیمات لازم را برای حفظ سرعت مطلوب موتور انجام میدهد.

قطع در مواقع اضطراری: اگر مشکل جدی در موتور شناسایی شود، ECM قادر است موتور را بهصورت ایمن خاموش کند تا از آسیب بیشتر جلوگیری شود. - توزیع برق از ژنراتور:

ارسال ولتاژ به پانل کنترل: پس از روشن شدن موتور و بهکار افتادن ژنراتور، ولتاژ تولید شده به پانل کنترل ارسال میشود. این ولتاژ سپس برای تأمین نیازهای مصرفی استفاده میشود. - بازیابی برق اولیه و خاموش کردن موتور:

خاموش کردن موتور: هنگامی که برق اولیه بازیابی شود، پانل کنترل سیگنال توقف موتور را به ECM ارسال میکند. ECM این سیگنال را دریافت کرده و موتور را خاموش میکند تا سیستم به حالت عادی بازگردد.

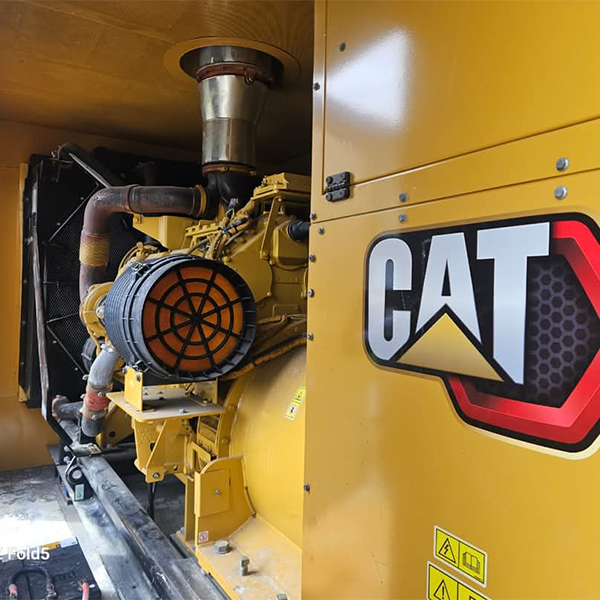

شکل 3، موتور پیشرفته بدون کنترل ژنراتور

کنترل های رابط موتور و ژنراتور

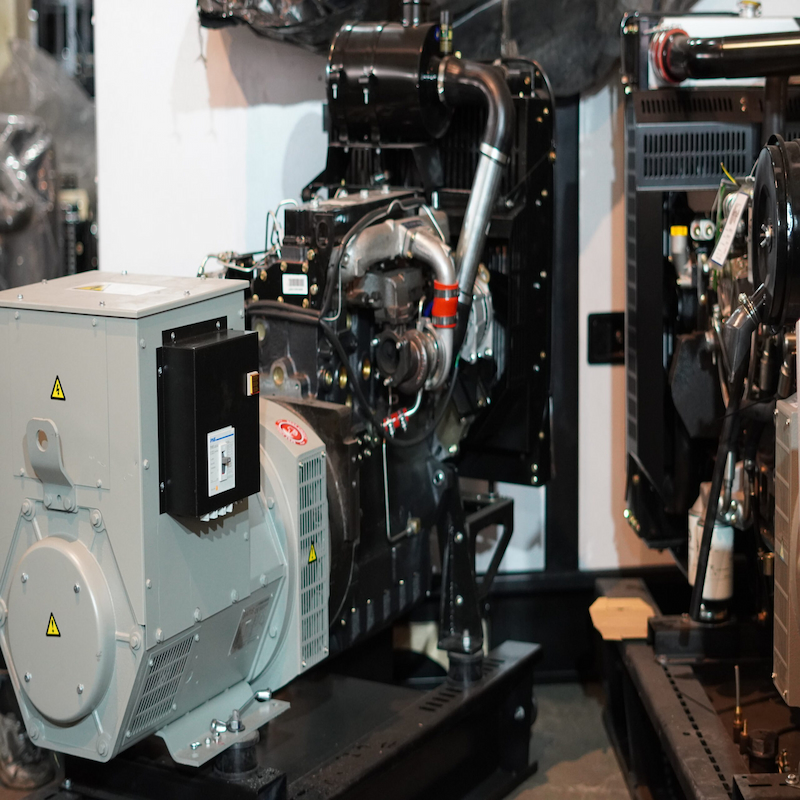

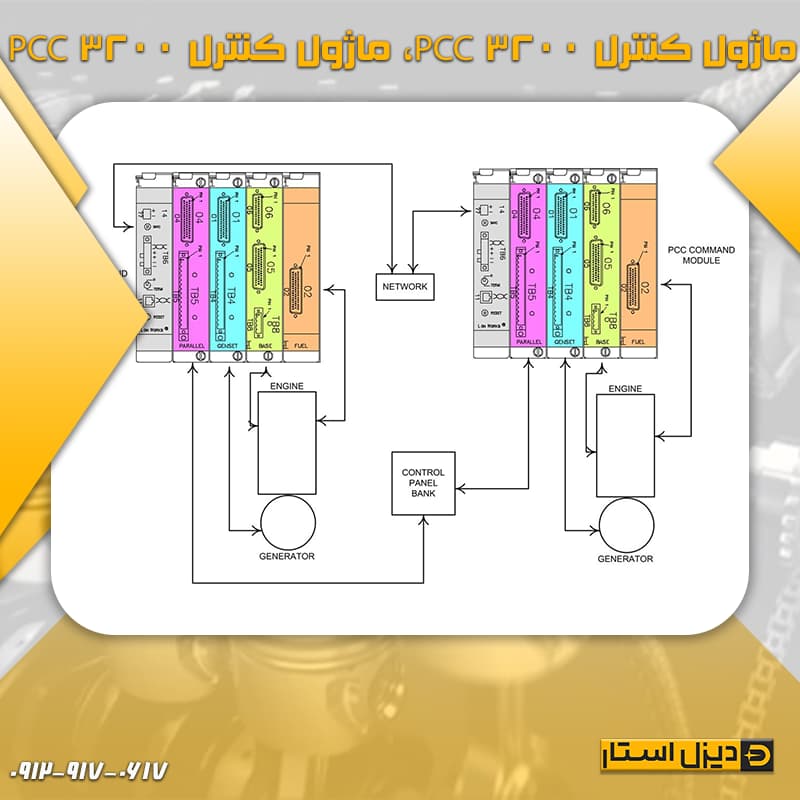

مدل های جدیدتر ژنراتور با سخت افزار نظارت و کنترل کامل و نرم افزار پشتیبانی معرفی شدند (شکل 4). ماژول هایی برای قابلیت موازی سازی اضافه شد. این ترتیب می تواند در یک راه اندازی اضافی برای منابع تغذیه اضطراری حیاتی باشد. اگر یکی از ژنراتورها خراب شود، بار کاهش می یابد و دیگری به پشتیبانی از بار ادامه می دهد.

در مثال زیر از دو ژنراتور استفاده شده توسط ژنراتورهای Cummins QSK45 استفاده شده است. سیستم کنترل مورد استفاده PCC 3200 است. ماژول های جداگانه واحد برای موارد زیر استفاده می شود:

- سوخت (کانکتور 02) با اجزای سیستم سوخت موتور ورودی و خروجی ارتباط برقرار می کند.

- پایه (کانکتورهای 05 و 06) اجزای عملکرد موتور پایه ورودی و خروجی را با یکدیگر ارتباط می دهد.

- ژنراتور (کانکتور 01) سیگنال های ورودی و خروجی را با ژنراتور ارتباط می دهد.

- موازی (کانکتور 04) امکان موازی سازی چندین ژنراتور را فراهم می کند.

- کارت شبکه TB6 قابلیت شبکه را برای هر ژنراتور در شبکه اجازه می دهد.

توالی رویدادها در هنگام قطع برق تحت مفاهیم اساسی در بخش ECM ذکر شده در بالا انجام می شود. تفاوت ها عبارتند از:

- همه سخت افزار و نرم افزار ژنراتور موجود در یک سیستم عامل.

- قابلیت موازی کردن چندین ژنراتور.

- قابلیت نظارت و گزارش گیری پیشرفته.

شکل 4، ماژول کنترل PCC 3200، ماژول کنترل PCC 3200